CÔNG NGHỆ ĐÙN THỔI TRONG SẢN XUẤT CHAI NHỰA

Khai niệm

Thổi chai là quá trình tạo ra một chai rỗng từ vật liệu nhựa. Quá trình này bao gồm việc làm nóng và làm phồng nhựa dạng phôi hoặc ống nhựa (Parison). Phần nhựa được đặt giữa 2 tấm khuôn có dạng rỗng giống với hình dạng của sản phẩm được tạo thành. Sau đó, Không khí được bơm vào thổi nhựa dãn ra và mỏng hơn đến khi chạm vào và khít với hình dạng khuôn. Khi quá trình thổi hoàn tất, sản phẩm được làm nguôi, đẩy ra, cắt gọt phần thừa chuẩn bị cho các quy trình thứ cấp. Có hai loại đúc thổi chính: Ép thổi (injection blow molding) và đùn thổi (extrusion blow molding). Sự khác biệt chính giữa 2 công nghệ này là Ép thổi thực hiện quá trình sản xuất phôi, phôi có thể lưu kho và gia nhiệt lại khi thực hiện thổi. Công nghệ đùn thổi thực hiện quá trình cho ra ống keo (parison) và cần được thổi ngay khi parison được tạo ra.

Lịch sử hình thành công nghệ thổi

Công nghệ thổi chai nhựa có nguồn gốc từ quá trình thổi thủy tinh cổ đại. Thủy tinh và nhựa ở trạng thái nóng chảy đều có thể dễ dàng thổi được hình dạng mong muốn. Quá trình thổi thủy tinh đầu tiên được gọi là thổi tự do, được tạo ra vào khoảng thế kỷ 1 trước Công nguyên. Đến thế kỷ thứ nhất sau công nguyên khuôn thổi được hình thành và bắt đầu thay thế quá trình thổi với hình dạng tự do.

Năm 1850 Samuel Armstrong được cấp bằng sáng chế cho việc sử dụng cao su tự nhiên để làm vật liệu đúc thổi. Đến năm 1930 với sự phát triển của máy đúc đầu tiên của Tập đoàn Plax sử dụng cellulose acetate làm nguyên liệu.

Năm 1939, polyethylene mật độ thấp (LDPE) được tạo ra bởi Imperial Chemical Industries từ Anh. LDPE phù hợp hơn cho đúc thổi. Đến những năm 1950, ngành công nghiệp đúc thổi chính thức được phát triển và thương mại hóa.

Quy trình đúc thổi

Đúc thổi là một quá trình bao gồm nấu chảy, trộn, đùn, đúc (thổi), làm mát và đẩy ra. Các nhà máy sản xuất khác nhau có thể sử dụng các quy trình bổ sung như chu trình làm mát hoặc gia nhiệt bổ sung và kết hợp các chất phụ gia và chất tạo màu. Các quy trình này phụ thuộc vào thiết kế và ứng dụng dự kiến của sản phẩm.

Các bước thổi chai nhựa

- Hóa dẻo, làm chảy nhựa bằng nhiệt: Khi hạt nhựa đi vào và đi qua trục vít, máy đùn, nhựa được nấu chảy bằng cách nhào trộn liên tục và đun nóng. Các bộ phận gia nhiệt bằng điện hoặc các vòng gia nhiệt được quấn quanh thùng máy đùn. Giúp cung cấp nhiệt làm nóng chảy nhựa. Vít máy đùn được thiết kế tối ưu nhất với yêu cầu kỹ thuật của từng loại nhựa.

- Tạo hình nhựa chảy thành ống keo Parison hoặc Phôi: quá trình này giúp sản xuất nhựa dưới dạng phôi nhựa hoặc dạng ống keo trước khi đưa vào quá trình kép.

- Kẹp ống keo (đóng khuôn): hai phần của tấm khuôn được kẹp kín ống keo chỉ chừa lại một lỗ để thực hiện quá trình thổi chai.

- Thổi nhựa: Khí nén được đưa vào bên trong phôi làm phồng phôi cho đến khi lấp đầy các khoảng trống với vách của khuôn, định hình theo hình dạng của khuôn.

- Làm nguội và lấy sản phẩm: Khi nhựa đã chạm vào thành khuôn chúng sẽ được làm nguôi với một tốc độ xác định trước để giúp ổn định kích thước của sản phẩm. Sau khi làm nguội, khuôn mở ra và đẩy sản phẩm ra.

- Cắt xén, loại bỏ bavia: sau khi quá trình thổi hoàn thiện đa số các khuôn đùn thổi đều sẽ có bavia và phần nhựa dư thừa, do đó cần cắt gọt các phần dư thừa này theo yêu cầu sản phẩm.

- Kiểm tra rò rỉ: là quá trình cần phải thực hiện với chai và bao bì nhựa. bằng cách sử dụng áp suất tác động lên chai nếu có không khi đi ra hoặc đi vào chai thì chúng cần được loại bỏ.

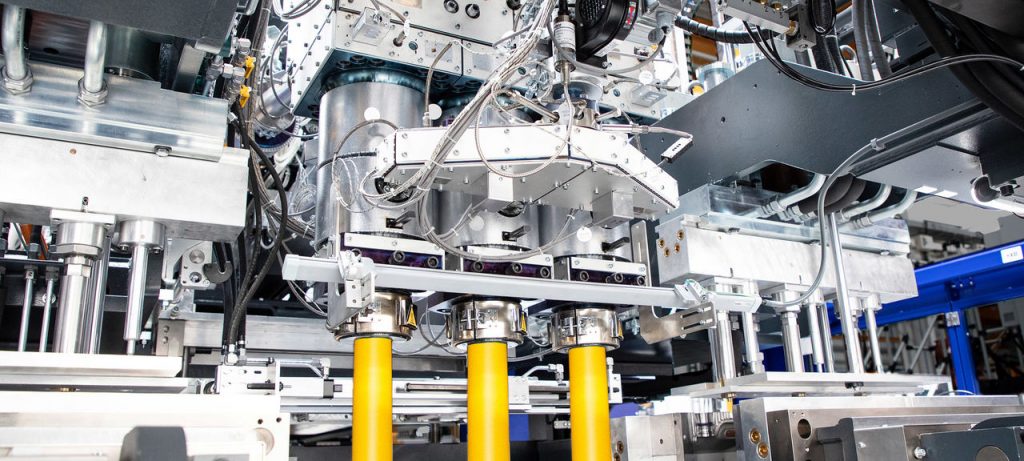

Đùn thổi

Đùn thổi : Là phương pháp dựa trên nguyên tắc thổi cho một ống nhựa chảy dạng ống keo ( parison) định hình trong khuôn, ống keo có hình dạng tròn đôi khi oval, đùn thổi được sử dụng sản xuất nhiều sản phẩm gia dụng, bao bì mỹ phẩm, hóa chất,… phương pháp đùn thổi luôn tồn tại phần bavia của ống keo nằm ngoài phần lòng khuôn do đó yêu cầu cần có công nhân hoặc hệ thống tự động cắt gọt sau khi hoàn thành quá trình thổi. Trong phương pháp đùn thổi có hai công nghệ là Đùn thổi liên tục và đùn thổi gián đoạn.

Phương pháp đùn thổi liên tục

Đùn thổi liên tục: Trong phương pháp này một hệ thống sẽ có nhiều khuôn giống nhau để thực hiện quá trình thổi. Ống keo được tạo ra liên tục trong quá trình sản xuất. Khi ông đạt đủ chiều dài ống keo sẽ cắt theo chiều dài bằng chiều dài của khuôn. Sau khi nhận được ống keo khuôn sẽ di chuyển đến vị trí đã được định vị sẵn. Vị trí này tương ứng với các quá trình kẹp, cắt, thổi phồng, làm mát và đẩy ra. Các khuôn được sử dụng liên tục khi chúng quay quanh trục bánh xe.

Đùn thổi liên tục phù hợp để sản xuất các sản phẩm nhựa có khối lượng nhỏ. Đòi hỏi đầu tư ít hơn và vận hành ít phức tạp hơn. Để sản xuất các sản phẩm lớn hơn, phải sử dụng nhựa có độ nhớt thích hợp và và khả năng chịu nhiệt tốt. Do việc di chuyển giữa các bước trong quá trình thổi có thể khiên nhựa bị chảy xệ. Đùn thổi liên tục cũng được sử dụng để thổi nhựa nhạy cảm với nhiệt như PVC. Điều này là do thời gian chu kỳ ngắn hơn hạn chế sự phân hủy của nhựa.

Phương pháp đùn thổi gián đoạn

Đùn thổi gián đoạn: Trong đùn thổi gián đoạn, quá trình đùn bắt đầu khi có đủ khối lượng nhựa nóng chảy bên trong đầu đùn (Extrusion head). Các ống nhựa không được tạo liên tục. Sau khi ống nhựa đạt đủ khối lượng, khuôn sẽ kẹp lại thực hiện quá trình thổi chai. Quá trình tạo ống keo mới được thực hiện chỉ khi sản phẩm được hoàn thiện và lấy khỏi khuôn.

Do quá trình thổi một sản phẩm không cần dừng lại ở các bước, do đó thời gian quá trình ngắn hơn giảm hiện tượng nhựa bị chảy xệ. Đùn thổi gián đoạn được sử dụng để sản xuất các sản phẩm lớn.

Bằng cách sử dụng nhiều kênh dẫn keo khác nhau, phương pháp đùn thổi có thể tạo ra sản phẩm nhiều lớp hoặc nhiều màu. Tuy nhiên cũng cần chú ý đến nhiệt độ nóng chảy và khả năng kết hợp của nguyên vật liệu.

Ưu điểm công nghệ đùn thổi

- Thiết bị, đùn thổi rẻ hơn so với phương pháp ép thổi

- Linh hoạt trong thiết kế trong việc sản xuất các sản phẩm có mặt cắt ngang, hình dáng phức tạp.

- Có thể sử dụng nhiều màu, nhiều loại nhựa khác nhau trong quá trình thổi

- Thay đổi hình dạng sau ép: Các vật liệu nhựa vẫn còn ấm sau khi quá trình hoàn tất, cho phép thực hiện các thao tác sau ép đùn. Có thể sử dụng con lăn, khuôn để thay đổi sản phẩm khi sản phẩm vẫn còn ấm.

Nhược điểm công nghệ đùn thổi

- Dung sai kích thước: Khi vật liệu nhựa ra khỏi máy móc, thường nở ra do nhiệt. Rất khó để dự đoán chính xác mức độ giãn nở vì độ giãn nở bị ảnh hưởng bởi các yếu tố khác nhau trong quá trình.

- Sản phẩm không có độ dày đồng nhất: sản phẩm dễ bị mỏng hơn ở vị trí trí giới hạn xa.

- Các góc và vai của chai thường yếu hơn các vị trí khác

- Cần phải thực hiện quá trình loại bỏ bavia trong sau quá trình ép

Các vật liệu thường được sử dụng trong đùn thổi chai nhựa

Acrylonitrile Butadiene Styrene (ABS)

ABS rất thích hợp cho bao bì, thùng chứa và các mặt hàng gia dụng khác. Tuy nhiên, ABS dễ bị ảnh hưởng bởi hóa chất so với các loại nhựa đúc thổi thông thường khác.

Polyethylene mật độ cao (HDPE)

HDPE có khả năng chống hóa chất, chịu nhiệt độ và tỷ lệ độ bền trên mật độ cao. Giúp HDPE trở thành một trong những vật liệu đúc thổi phổ biến nhất. HDPE dễ dàng đúc và thích hợp cho cả hàng tiêu dùng và các ứng dụng công nghiệp.

Polyethylene mật độ thấp (LDPE)

So với HDPE, LDPE mềm hơn và linh hoạt hơn. LDPE là sự lựa chọn tuyệt vời cho túi nhựa và bao bì linh hoạt. LDPE và HDPE có chung một số đặc tính, như trơ về mặt hóa học và dễ bị nấm mốc.

Polypropylene (PP)

PP là một loại nhựa đúc đa năng, được sử dụng rộng rãi khác, giống như HDPE. Sự khác biệt chính là PP cứng hơn, ít đặc hơn và chịu được nhiệt độ rất cao.

Polystyrene (PS)

PS thường được sử dụng ở dạng xốp nhưng ở dạng rắn, nó là một loại nhựa cứng ứng dụng trong hộp đựng thực phẩm và nhựa phòng thí nghiệm. PS lại rất giòn, do đó cần lưu ý trong trường hợp cần đến độ bền cao.

Polyurethane (PU)

PU dễ tạo khuôn và được sử dụng trong các cơ sở công nghiệp hoặc làm việc ở môi trường biển. PU cứng và khả năng chịu nhiệt cao

Santoprene

Santoprene là một loại nhựa nhiệt dẻo hoạt động giống như cao su.

Kostrate

Kostrate có tính năng chịu va đập và nhiệt độ cao. Vì vậy nó được ứng dụng như bảo quản thực phẩm, đóng gói đồ uống và đồ chơi.

K-Resin Styrene-Butadiene Copolymer (K-Resin SBC)

K-Resin SBC là một loại nhựa trong suốt có các đặc tính tương tự như Kostrate, bao gồm khả năng chống va đập và độ cứng. Do đó, K-Resin là một sự lựa chọn tốt cho bao bì, thiết bị y tế và đồ chơi.

KẾT LUẬN

Đùn thổi là một trong những công nghệ chính để trong ngành công nghiệp bao bì cứng. Với khả năng sản xuất hàng loạt với chi phí tối ưu nhất hiên nay. Ứng dụng cho các sản phẩm thổi từ nhựa PVC, PE, HDPE, LDPE …. Đùn thổi được ứng dụng sản xuất sản phẩm gia dụng, bao bì mỹ phẩm, hóa chất, các thùng chứa lớn.

Các chuyên gia của Khuôn chính xác Duy Tân có nhiều năm kinh nghiệm về chế tạo khuôn thổi chai nhựa. Ứng dụng công nghê mô phỏng vào thực tế sản xuất bao bì , giúp sản phẩm có được những thiết kế đa dạng mà vẫn đáp ứng những tiêu chuẩn khắt khe về ngoại quang cũng như khả năng chịu lực của chai.